카메라적용 사례 자동차 검사(Visual Inspection) 사례 모음 : ver. 1.0

본문

최신 테스트 장비로 최고의 테스트 정확도 보장

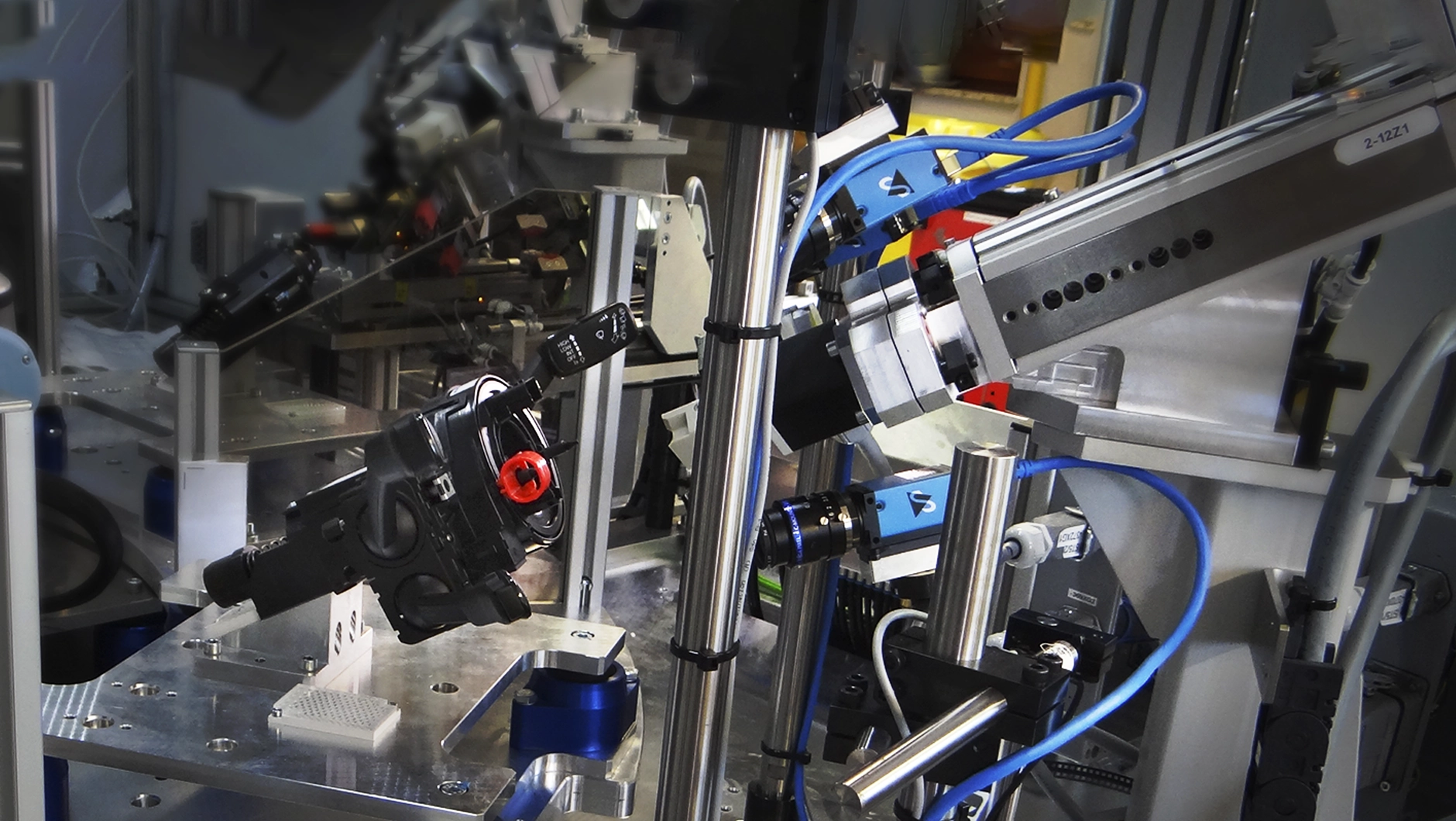

제조 제어 루프는 스티어링 칼럼, 도어 패널, 범퍼와 같은 중요한 부품을 자동차 OEM에 제공하는 하위 조립품 공급업체에서 시작됩니다. 거의 30년 동안 ITgroup은 주요 Tier 1 자동차 공급업체에 애플리케이션별 모듈식 테스트 장비와 관련 교정 서비스 및 장비 통합을 제공해 왔습니다.

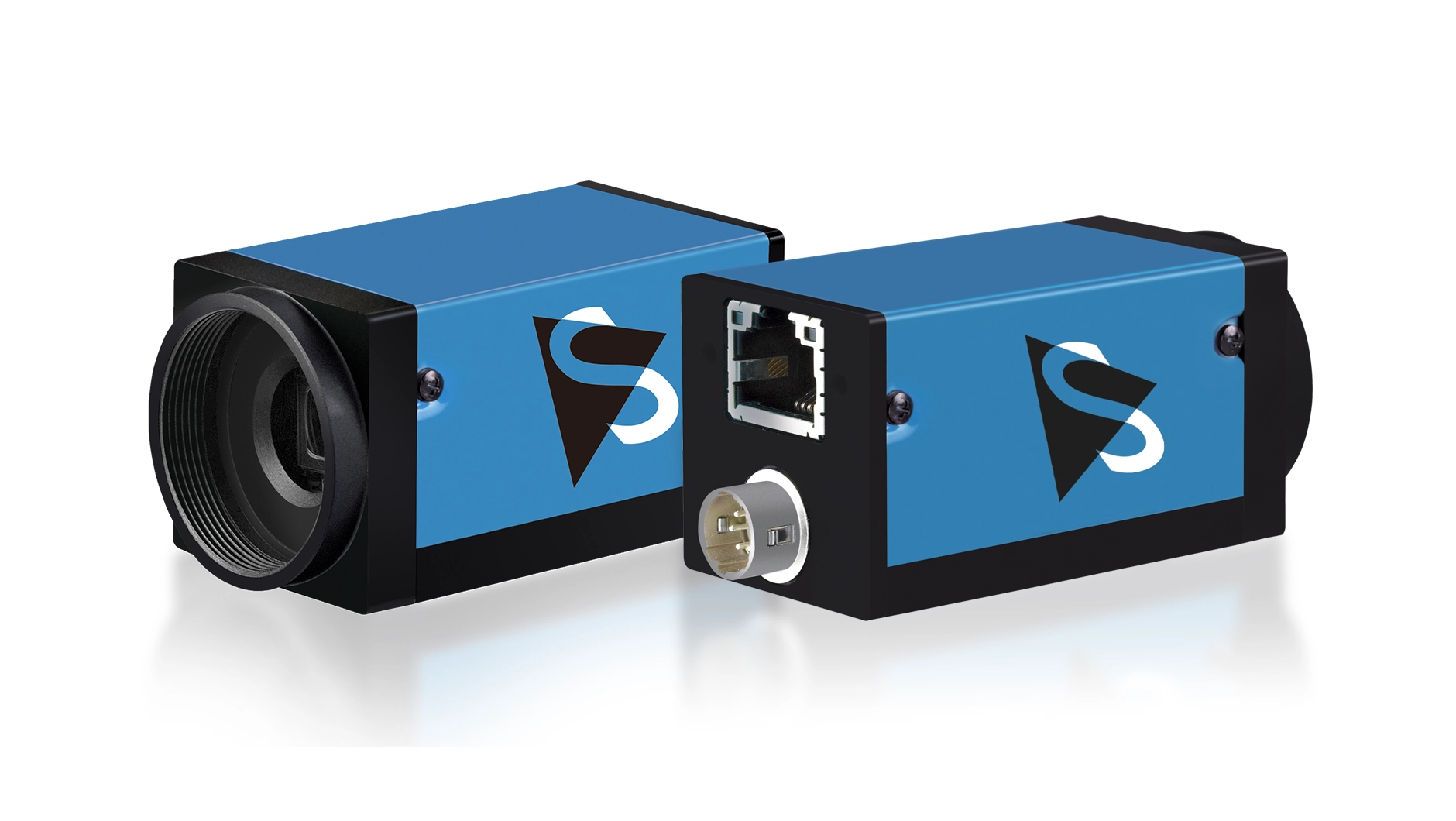

ITgroup의 광범위한 경험을 통해 항상 가장 강력하고 정확한 데이터를 제공할 수 있습니다. 응용 프로그램이 보다 표준적인 2D 검사 접근 방식에 가장 적합하든, ITgroup의 최신 3D 지원 검사 벤치를 사용하든, 하나의 하드웨어 구성 요소가 모든 것을 연결합니다: The Imaging Source의 GigE 산업용 카메라. ITgroup은 테스트 장비에 애플리케이션에 따라 5MP에서 20MP까지 다양한 Imaging Source GigE 카메라를 사용합니다. ITgroup의 총괄 관리자인 Ingmar Troniarsky는 "우리는 신뢰성 및 가격 때문에 The Imaging Source의 GigE 카메라를 사용합니다."라고 말했습니다.

GigE 산업용 카메라: 컴팩트한 크기에 담긴 높은 해상도와 신뢰성

강력한 GigE 산업용 카메라는 물체 감지, 표면 검사, 측정, 디지털 사진 문서화 등 검사 과정 중 여러 작업에 대한 이미지 데이터를 제공합니다. GigE 카메라는 대량의 데이터를 고속으로 전송할 수 있으므로 고해상도 및 고속 이미징 애플리케이션에 매우 적합합니다. 또한 GigE Vision과 같은 카메라의 표준 이더넷 프로토콜을 사용하면 기존 시스템에 쉽게 통합할 수 있어 통합 프로세스가 단순화됩니다. 카메라는 PoE(Power over Ethernet) 기능이 있는 표준 이더넷 케이블을 사용하며 케이블 길이가 최대 100미터인 카메라와 컴퓨터 사이의 거리가 정거리인 어플리케이션에서 유용합니다.

검사 시스템과 HDR Imaging

트림이나 도장된 표면과 같은 색상이 있는 표면의 품질은 검사 기준의 일부인 경우가 많기 때문에 ITgroup에서는 테스트 장비에 컬러 카메라를 통합하는 경우가 많습니다. 예를 들어 일반적인 자동차 도어 제조에는 도장된 표면, 금속, 매끄럽고 무광택 플라스틱, 유리 등 다양한 재료가 사용됩니다. 이로 인해 이미지의 가장 밝은 부분과 가장 어두운 부분에 고대비 영역이 나타나는 경우가 많습니다. 카메라의 HDR(High Dynamic Range) 이미징은 여러 동기화된 노출을 사용하여 최적화된 노출을 제공하고 대비에 관계없이 우수한 이미지를 생성합니다. Troniarsky 씨는 "HDR은 표준 값에서 가장 작은 편차까지 감지하여 결함을 보다 효율적으로 감지할 수 있도록 우리 검사 시스템을 지원합니다."라고 말했습니다.

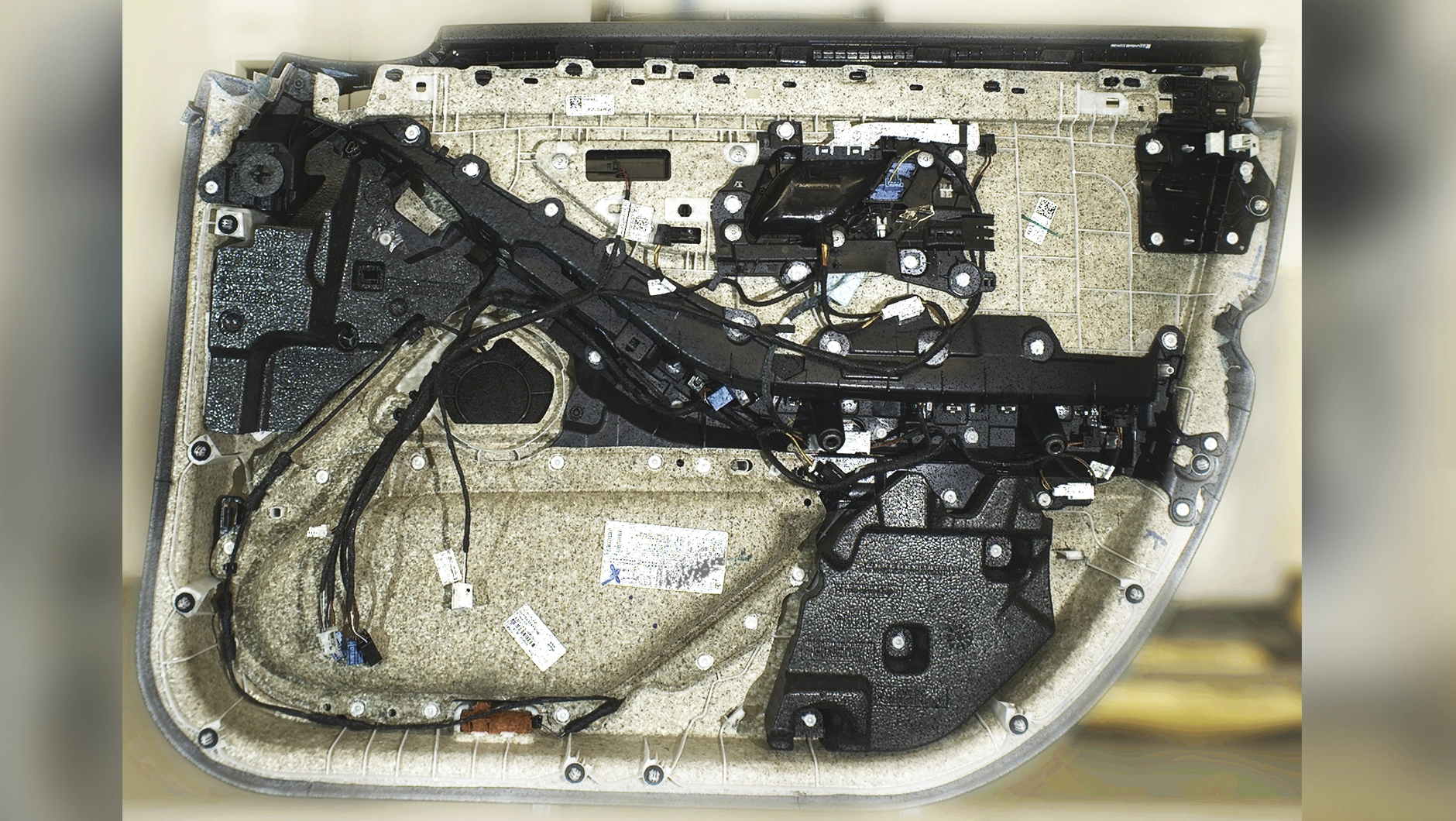

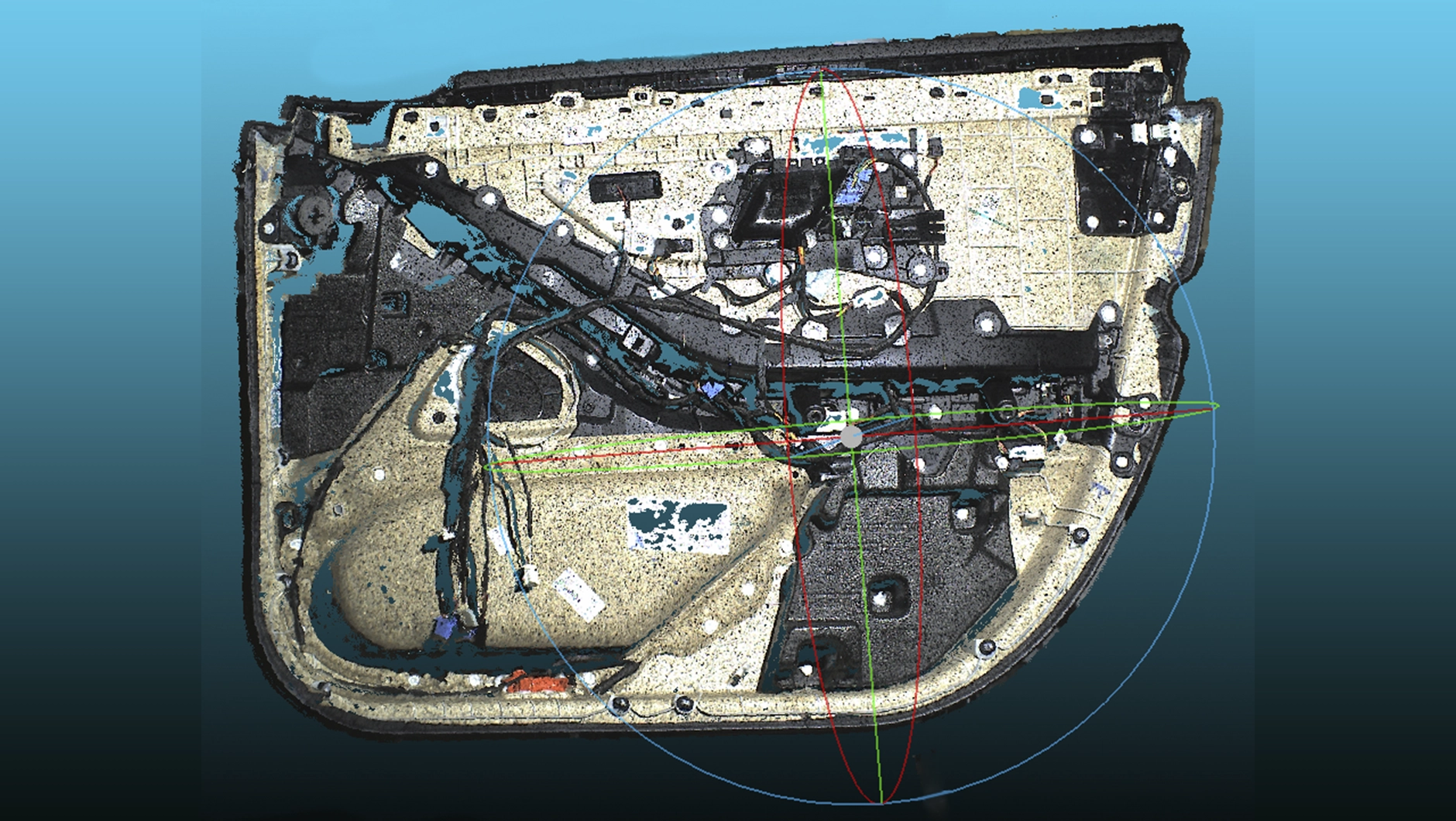

도어 패널 검사를 위한 멀티 카메라 시스템

자동차 도어 패널은 조립되기 전에 엄격하게 검사해야 하는 제품입니다. 내부 도어 패널이 누수와 바람 소리로부터 보호하는 것에 그쳐던 시대는 오래 전에 지나갔습니다. 현대 자동차 도어 패널은 특히 고급 차량에서 다양한 기능이 포함된 모듈이 되었으며 래치, 주변 조명, 스피커, 창문 스위치, 거울, 잠금 장치, 트림 및 패널링과 같은 다양한 기계, 전기 및 장식 구성 요소를 포함합니다. 점점 더 개별화되는 제품을 향한 추세와 높은 기능 밀도는 자동차 제조업체가 비용 효율적인 생산 및 복잡한 하위 어셈블리 테스트를 위해 모듈식 설계에 의존합니다.

검사 중인 패널 유형과 테스트 기준에 따라 멀티 카메라 시스템은 수많은 이미지를 촬영한 후 소프트웨어로 처리하여 부품 존재 여부, 치수 정확도, 위치, 접착제와 같은 구성 요소 간의 간격 등을 확인합니다.(비드, 용접 스터드, 플러터 방지 재료, 핸들 및 버튼)

과거에는 숙련된 기술자가 긁힘, 찌그러짐, 정렬 불량 등의 결함을 육안으로 검사했습니다. 그러나 수동 검사의 손실 비율이 20% 이상이고 하위 어셈블리의 복잡성이 증가하는 점을 고려할 때 자동화된 육안 검사는 무결점 목표를 향해 나아가는 가장 효과적인 방법을 제공합니다. ITgroup의 표준 도어 패널 검사 시스템은 DFK 33GP006(5MP, Rolling Shutter) GigE 카메라 3대와 DFK 33GX183(20MP, Rolling Shutter) GigE 카메라 1대를 사용합니다. Troniarsky 씨는 검사가 높은 정확도를 제공하고 고객 불만 사례가 전혀 없다고 보고합니다.

수년 동안 이러한 테스트 장비에 대한 업계 표준은 이러한 검사 작업을 완료하기 위해 2D 이미지 처리를 사용해 왔습니다. 그러나 2D 기술은 체적 측정 데이터(예: 동일 평면성 측정에 필요)를 제공할 수 없다는 등의 한계가 있습니다. 다행스럽게도 저렴한 처리 능력과 향상된 소프트웨어 방법론을 통해 개발자는 3D 이미지 데이터를 사용할 수 있게 되었고, 테스트 장비의 정확성과 견고성에 대한 새로운 가능성을 열었습니다.

3D 검사는 자동화된 검사를 위한 높은 정밀도를 제공합니다.

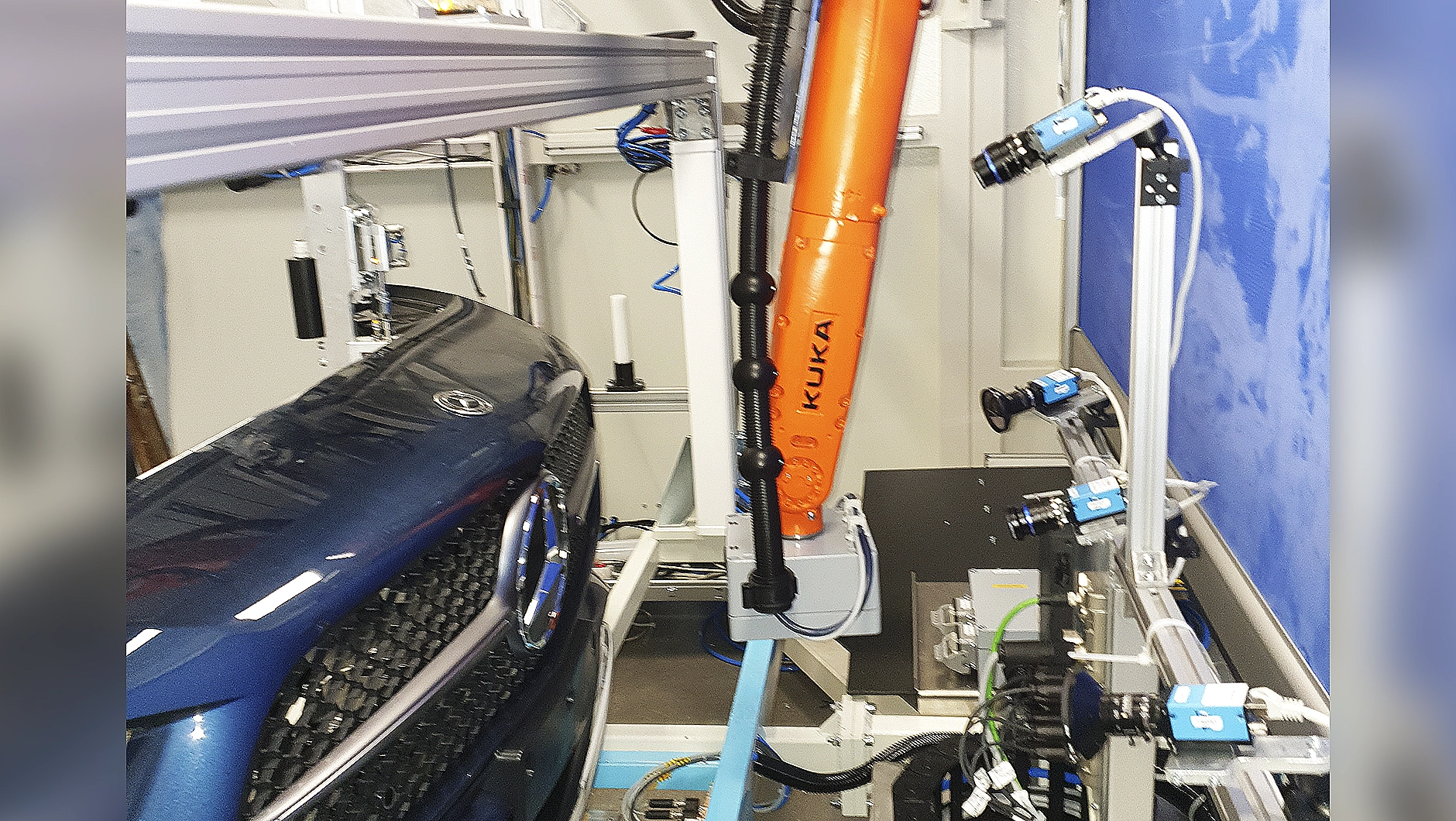

ITgroup의 최신 테스트 장비인 LumIT XL은 도어 모듈, 계기판 또는 범퍼와 같은 대형 물체에 대한 광학 3D 및 2D 검사를 결합합니다. HD Vision Systems GmbH의 라이트 필드 기술 알고리즘을 사용하여 ITgroup은 13개 카메라(DMK 33GX264e)의 데이터를 통합하여 고해상도 3D 포인트 클라우드를 제공하는 제품을 만들 수 있습니다. 3D 데이터를 통해 LumIT XL은 적외선, 스트로브 또는 레이저를 사용하지 않고도 복잡한 금속 표면도 감지하고 불량을 줄일 수 있습니다.

개별 이미지는 NeuroCheck 3D 및 HD Vision의 소프트웨어를 통해 처리되어 3D 이미지로 컴파일됩니다. 시스템의 고밀도 생성 포인트 클라우드를 통해 정확한 이미지 해상도가 가능하므로 매우 정확한 측정과 강력한 결함 감지가 가능합니다.

자동차 검사의 향후 발전

4차 산업시대에는 유연한 테스트 스테이션이 필수입니다. 맞춤화에 대한 요구가 증가하고 그에 따른 배치 크기 감소로 인해 제조업체는 테스트 환경설정을 더 자주 변경하고 있습니다. 이러한 이유로 ITgroup은 모듈성을 염두에 두고 테스트 벤치를 개발합니다. 원격 유지 관리 시스템을 통해 시스템을 효율적으로 조정할 수 있습니다. 또한 시스템 모듈성을 통해 후속 프로젝트에 필요에 따라 장비를 확장하고 조정할 수 있습니다.

전통적인 규칙 기반 이미지 처리는 지난 20년 동안 산업 자동화의 대부분의 개선을 주도한 엔진이었지만 딥 러닝(Deep Learning) 및 기타 AI 알고리즘을 통해 현대의 테스트와 공장에 도입되고 있습니다. Troniarsky는 "여기에서도 현재 현장에서 특정 구현을 테스트하는 고객과 함께 구체적인 구현을 위해 노력하고 있습니다."라고 기술하였습니다.